三维空间长度温度数量_塑料压力和温度对注塑件质量与尺寸的影响研究

注塑成型是一个复杂的加工工艺,其中会涉及到机械原理、流体动力学及热传导系统等知识。而这还只是冰山一角。如果作个简化说明,我们可以把模具功能简化为两部分,即热交换和压力控制,然后可以观察这两个因素是如何整体地影响零件质量和尺寸的。

注塑过程中的热交换

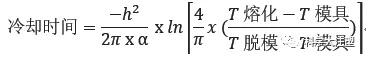

首先,让我们回顾一下塑料是如何在注塑装置中从颗粒状转变为熔融或液固混合物的(既非真正液体也非真正固体)。如果有人不熟悉英制热量单位BTU,我们可以做一个简单的说明,它代表将一磅纯水的温度提高一华氏度所需的热量。要熔化塑料,必须要吸收一定BTU的热量,在半结晶材料中如PP(聚丙烯),打破其晶格结构并使其转化为真正的液态所需的能力与非结晶材料(如ABS、PC等)相比需要更多的能量。像PC(聚碳酸酯)这样的材料严格来讲永远无法使其熔化,它们只会变得更软。我们大多数人都不会考虑用多少BTU来加工塑料,而是更倾向于考虑熔融和HDT(热变形温度)。HDT是聚合物或塑料样品在规定载荷条件下发生变形的温度。从热动力学角度看,脱模前我们只需要带走约40%熔化或软化塑料所需的BTU就可以了。剩余60%的BTU热量在脱模后的冷却过程中散失在环境中。对熔化塑料所需能量的方程式我们将不做讨论,但在下图1中我们可以看到仅仅基于材料选择所带来的最终冷却差异。

图1:半结晶与非结晶材料冷却时间比较

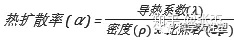

如果比较塑料熔化时的温度与脱时的模温度,会发现温度平均下降了 62%(显示在表1中)。在工艺过程中测量熔化温度与零件脱模温度要容易得多。

表1:半结晶与非结晶材料的温度比较

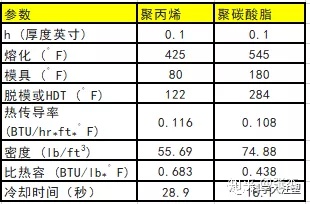

如何有效去除40%热量,最终取决于冷却水路的位置、模具使用的金属类型以及塑料零件的散热能力。在这种情况下,塑料是热绝缘体,它是实现高效率的首要因素。我们作为工程师在模具设计方面做得更好(见下图2),周期就越短。在理想状态下,整个零件在脱模时没有任何温度不均。

图2:冷却通道设计起点

然而,我们知道在大多数情况下这是不可行的。相反,低于20°F的合理温差将获得可接受的结果。在多数情况下,脱模后将立刻能够检测到收缩、气泡和光泽度变化。如果脱模后零件温度差异超过20°F,则最终很有可能出现翘曲。如果使用聚甲醛这样的材料,则必须明白脱模后收缩有时需要几天或几周才能稳定下来。以下(图3)中,截面较厚的零件显示了脱模时相当大的温差。

图3 示例产品

压力和对零件质量与尺寸的影响

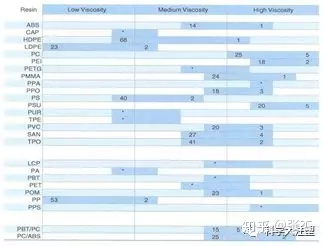

模具适当的控制压力,对于零件质量的影响是巨大的。我们将把这个系统分为几个部分:熔体输送系统和型腔。由于塑料与模具的首先关联的是熔体输送系统,我们就从这里开始。我们在看熔体输送系统时, 很重要的一点是不要使系统尺寸过小,以确保尽可能降低从喷嘴机到浇口的压力损失。在多数情况下,半结晶需要的尺寸最小,然后是非结晶,接下来是任何含有玻璃纤维填充的材料。从更高角度看,我们可以开始讨论这些树脂的MFI(熔体流动指数)(见表2)。我们通常可以看到每种特定树脂的粘度和MFI(熔体流动指数)范围。MFI(熔体流动指数)越低,输送系统尺寸要求越大,以确保性强的有效填充和保压。

表2:粘度与MFI(熔体流动指数)范围

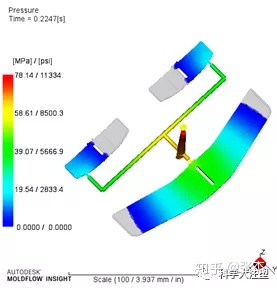

在设计熔体输送系统时,建议从零件向注塑机方向进行设计。浇口是起点,尺寸过小将增加填充压力并降低补缩的效果。它还会提高剪切速率,可能会导致聚合物链的降解。如果粘度高且MFI(熔体流动指数)低,零件可能需要一个以上的浇口,以确保整个型腔的压力损失不至过大。一旦确定了正确的浇口类型、尺寸和数量,连接到机器喷嘴的通道就可以继续。型腔之间的流道、热嘴或分流板长度应该尽可能短,如前所述,以确保冷却水路仍有足够的间距。模腔数量越高,就越难以管理压力损失。 最后一点是,建议冷流道的主流道或热流道入口长度不要超过2.000英寸。以下(图4)是多型腔家族模具的例子,展示了流动长度差别极大的造成模具型腔压力率和冷却率的差别。我们知道注塑成型工艺中压力最大的是机器喷嘴,而最低处是模具型腔内填充末端。为了尽量减小收缩、气孔、翘曲、短射以及尺寸不稳定,我们作为工程师必须管理整个系统的压力损失。

图4 多型腔模具

结论

通过这些例子我们可以看出,管理注塑机喷嘴端到型腔末端的压力损失和温度是极其关键的。否则就将造成尺寸的变化和不稳定。

作者简介:

Jeremy Williams在塑料行业有19年的经验,曾服务于医疗、汽车、家具以及电器行业。他之前曾担任首席工程师,负责的项目从设计概念到可销售产品。Jeremy于2011年获注塑大师II认证,于2012年成为一名RJG认证培训师,并于2015年开始供职于RJG。除了丰富的制造业背景,他还拥有塑料业和商业学位。目前,Jeremy是一名TZERO®咨询顾问/培训师。

更多注塑干货,请关注科学大注塑公众号。

本文来自互联网用户投稿,文章观点仅代表作者本人,不代表本站立场,不承担相关法律责任。如若转载,请注明出处。 如若内容造成侵权/违法违规/事实不符,请点击【内容举报】进行投诉反馈!