柔性生产物流的WMS设计思路

导语

大家好,我是智能仓储物流技术研习社的社长,你的老朋友,老K。行业群

作者:东风柳州汽车有限公司周光勇

来源:《物流工程与管理》

汽车制造企业生产物流的研究多以工厂布局、工艺流程和车间装卸搬运优化为主要内容,在保证生产顺利的条件下,确定装备和仓库等设施的位置,科学分配现有资源,合理化车间装卸搬运作业和车间物料作业调度。

随着新车型投入及零件频繁改变,供给作业负荷大、作业指令不准等系列矛盾较为突出,更需高效柔性作业模式以满足现有体系作业效率和作业流程。

本文基于汽车总装车间柔性物流作业特性:

多批次小批量、作业指令按需按时、频次型循环作业,重点研究了以总装工位和生产节拍为主-以生产计划和车间系统TRIM-IN信息为辅的总装线边零件按时按需柔性供给作业模式以及实现关键过程。

一、以工位为主作业思想

以工位为主模式下物料供给作业是面向总装工位、主动服务,由供应链物流部门或生产部和供应商(或3PL物流)依据生产计划顺序(Production planning sequence,PPS)、物料清单(Bill of Material,BOM)和生产节拍JPH借助系统预测工位零件需求量和需求时间,系统自动生产对应作业供给量和作业时间,再主动对工位准时作业,实现合理安排物料配送。

以工位为主的供给作业模式包括直接配送(物料由供应商直接配送到工位,例座椅或仪表台)、存储区配送(车间存储区配送到工位,例采购-存储-配送的存储区配送方式的零件)和补货配送(生产线材料员或仓库保管员不定期补货,例多工位螺帽或螺栓)三种物料配送方式。

本文研究以总装工位、生产节拍JPH、生产计划顺序PPS、车间系统TRIM-IN(PPS缓存区过车扫描点)为核心的存储区配送,基于本文研究模式,供应链管理部根据生产计划、零件计划和零件包装采取批量采购、批量运输和批量存储

厂内仓库管理系统WMS依据总装工位BOM、生产节拍JPH和生产计划顺序PPS、车间系统TRIM-IN,自动提前运算工位未来100小时内的供给作业信息,再根据WMS系统作业预设提前期和零件信息生产系统作业指令,实现按时按需对工位进行供给作业,以提高总装线边零件按时按需供给作业,尽可能提前作业影响效率和质量。

二、柔性供给作业实现

下面将结合作者所参与某汽车制造企业总装线边作业改善项目介绍本文研究模式的实现关键过程。

2.1 WMS系统作业功能

仓库管理系统WMS,通过入库业务、在库业务、出库业务等功能,对批次管理、即时管理等功能综合运用的管理系统,有效控制并跟踪仓库业务和成本管理全过程,完善企业的作业信息管理。

WMS系统通过接口管理模式从车间MES系统读取对应生产计划顺序PPS、生产节拍JPH、车间系统TRIM-IN信息,再通过WMS系统内置的作业管理模块计划基于工位和节拍的总装线边供给作业相关信息。

可见企业现有WMS系统是否具备作业功能是本文研究模式后续应用的关键。

2.2 WMS系统基础数据

WMS系统之所以能够实现作业管理功能,在于内在的数据运算逻辑对现有数据进行高效运算的结果。若数据不准确,就会导致运算结果不准确,不能支持正常业务开展。

若数据不全面或不完整,就会使部分系统功能无法运用或运用效果不佳。

WMS系统基础数据字段包括:零件编码、零件名称、零件仓库、零件料区、零件料位、零件类型、工位、供给方式、包装SNP、供给SNP、供给日程、供给角色、MAX-MIN库容(箱)、安全库存。另外,WMS系统运算所需的生产计划顺序PPS、生产节拍JPH、车间系统TRIM-IN等信息通过接口自动从车间MES系统实时获取。

2.3 总装车间MES系统

总装车间MES系统是面向制造车间执行层的生产信息化管理系统,保证海量现场数据的实时、准确、全面的采集;车间MES系统具备良好的扩展性,为企业打造扎实、可靠、全面、可行的制造协同管理平台。

本文所描述车间MES系统主要为WMS系统提供其内置功能运算所需的车间生产计划顺序PPS、生产节拍JPH、车间系统TRIM-IN、工厂生产日历以及工厂勤务等信息。

2.4 供给作业业务逻辑

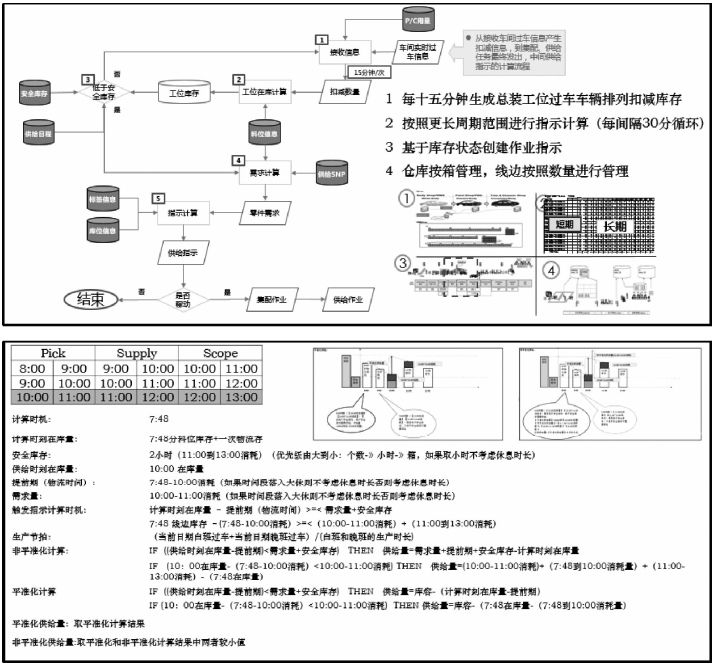

供给作业业务逻辑作为本文研究模式实现的核心部分(具体供给作业计算流程及逻辑见图1),该模式下的系统供给作业运算规则有如下几点:

①每十五分钟生成过车车辆排列扣减库存;

②按照更长周期范围进行指示计算;

③基于总装线边库存状态创建作业指示;

④仓库按箱管理,总装线边依据工位和定额实时系统扣减;

⑤总装工位根据仓库库存、总装线边库存、生产节拍JPH和车间系统TRIM-IN信息生成作业任务。

图1 WMS系统总装线边供给作业计算流程及逻辑

三、检验及效果验证

本文作者所在汽车制造企业生产物流开发并实施WMS系统将近一年有余,在总装车间线边多批次小批量、作业指令按需按时、频次型循环作业方面,实现完善供给作业系统化和可视化管理,真正有效解决总装线边零件按时按需柔性供给作业效率问题。

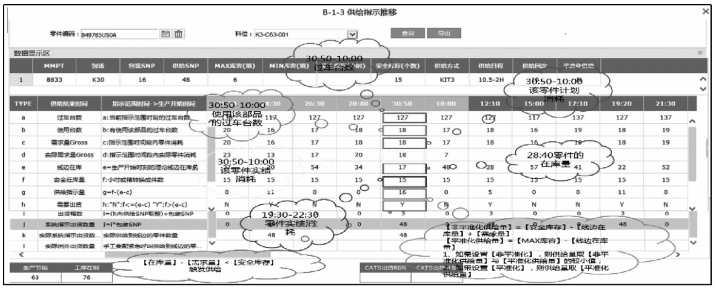

3.1 WMS系统供给指示推移

本为以零件图号849785US0A为例,仓库料位:K3-C63-001,具体系统检索结果见图2所示,供给指示推移图中显示未来100小时内某个时段过车台数、对应零件使用台数、需求量Gross、实际需求量Gross、线边库存、安全在库量、供给指示量、系统指示出货数量、实际系统指示出货数量、实际例外出货数量等信息。

图2 某个零件供给指示推移信息

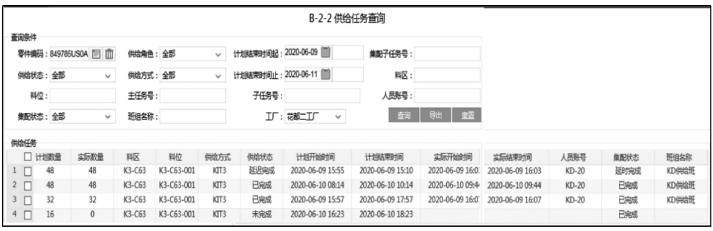

3.2 WMS系统供给作业指示

供给作业指示作业端通过移动PDA操作,具体信息包括供给任务明细、零件编码、原始需求数量、计划箱数、实际箱数、计划数量、实际数量(供给数量)、料区、料位(工位)、计划开始时间、计划结束时间、实际开始时间、实际结束时间、供给方式等如图3。

图3 某个零件供给作业信息

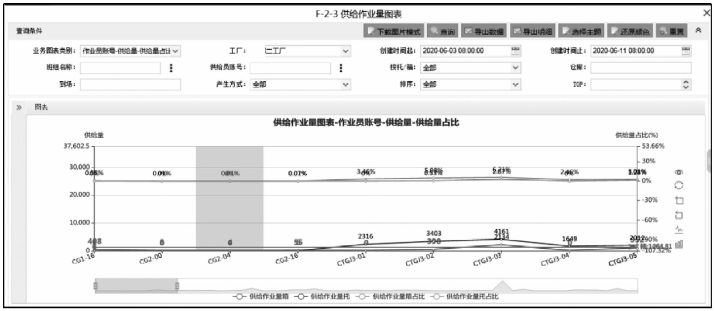

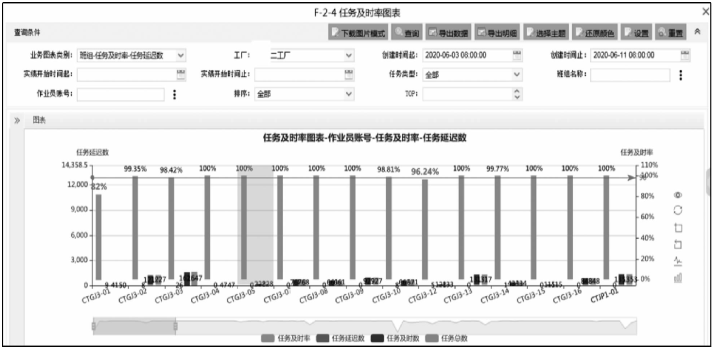

3.3 WMS系统供给作业量图表

此部分展示了某周班组作业员供给作业量和作业量占比,具体见图4;某周班组作业员供给作业及时率见图5。

图4 某周班组作业员供给作业量和作业量占比

图5 某周班组作业员供给作业及时率

四、结束语

随着汽车制造企业的快速发展以及产品生产周期的不断缩短,汽车制造总装车间对多批次小批量、作业指令按需按时、频次型循环作业要求越来越高。

本文研究了以总装工位和生产节拍为主-以生产计划和车间系统TRIM-IN信息为辅的总装线边零件按时按需柔性供给作业模式,结合所参与某汽车制造企业总装线边作业改善项目开展了实践检验和效果验证,有效提高了企业生产物流供给作业系统化和可视化管理,为汽车整车制造企业改善总装线边供给作业效率和优化供给作业流程提供了参考价值。

知名企业

读者福利:

👉抄底-仓储机器人-即买即用-免调试

福利

知识社区:主要包含智能仓储物流自动化规划设计,自动化立体库、智能机器人,自动化拣选系统,仓储管理软件WMS,AGV/AMR应用等。

免费提供一些解决方案、行业报告、PPT、电子书、手册、技术资料等干货(目前30G+,并实时更新),全部可下载。

视频课程

-智能仓储物流技术研习社-

打通智能物流系统甲方、集成商与周边配套商

立体库 | AGV | 机器人 | 拣选 | 分拣 | 仿真

| WMS | WCS | 输送 | 包装

|规划| |报告| |趋势| |历史|

制造业| 电商 | 快递 | 鞋服 | 家具 | 商超

| 零售 | 医药 | 冷链 | 第三方

更多推荐

工厂规划方法流程:137页

最全提升机大盘点:12种!

2023年中国物流信息软件系统行业概览

AGV系统设计解析:布局-车体-对接-对接-数量计算-路径规划

建设“库架合一”立体库|你必须要知道的细节!

自动化箱式存储系统设计与系统构架

立体库的好基友|各类自动化输送系统

AGV智能仓储管理系统的设计思路

实例剖析--自动化立体库效率提升方案

货架计算与设计

收藏|堆垛机故障大全及解决办法

巷道堆垛机基本知识要点

本文来自互联网用户投稿,文章观点仅代表作者本人,不代表本站立场,不承担相关法律责任。如若转载,请注明出处。 如若内容造成侵权/违法违规/事实不符,请点击【内容举报】进行投诉反馈!